Die Fachgruppe Prozesstechnik (PSE)

Technische Systeme hoher Komplexität verändern unsere Umwelt und unsere Lebensbedingungen in einem dramatischen Ausmaß. Die Erforschung dieser Systeme wird letztlich durch die zentrale Frage ausgelöst: Wie können die Ressourcen der Erde auf nachhaltige Weise genutzt werden?

Vision

In den letzten Jahrzehnten wurden kontinuierliche Fortschritte bei der Steigerung der Produktivität und Selektivität von chemischen und biochemische Produktionsprozessen erzielt. Jedoch sind zur Bewältigung der anstehenden Herausforderungen, insbesondere mit Blick auf die Klimakrise, neue Durchbrüche in der Prozesstechnik erforderlich, um drastische Leistungsverbesserungen in bestehenden Prozessen zu erreichen, neuartige Technologien für die Synthese von Chemikalien und die Umwandlung von Energie auf höchstem Effizienzniveau zu entwickeln, den Übergang von fossilen zu nachwachsenden Rohstoffen deutlich zu beschleunigen, den Prozessbetrieb wesentlich flexibler zu gestalten, eine umfassende Kreislaufwirtschaft für möglichst viele Stoffströme zu organisieren und gleichzeitig höhere Produkt-qualitäten und -funktionalitäten zu erreichen.

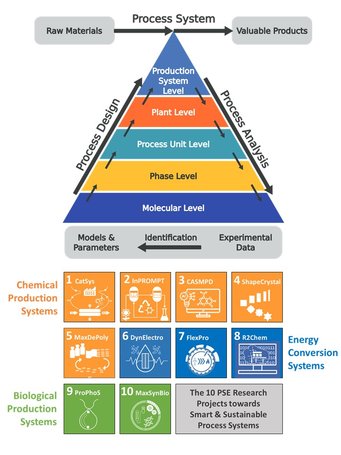

Zu diesem Zweck gilt es, wissenschaftlich fundierte Methoden der Systemverfahrenstechnik zu entwickeln, die der inhärenten Multiskalenstruktur von chemischen Produktionssystemen Rechnung tragen. Höchst effiziente Prozesssysteme könnten zukünftig entworfen werden, wenn es gelänge, alle beteiligten hierarchischen Systemebenen simultan zu berücksichtigen, d. h. von der molekularen Ebene bis hin zur Ebene eines Verbundsystems von Produktionsanlagen (siehe Abb. 1). Ein Multi-Level-Design-Workflow muss mit zuverlässigen thermodynamischen und kinetischen Modellen gefüttert und durch die Verwendung von experimentellen Daten auf verschiedenen Ebenen der Prozesshierarchie validiert und parametrisiert werden. Die Gewinnung experimenteller Daten ist auch für die Unterscheidung zwischen konkurrierenden Modellen, z. B. von alternativen reaktionskinetischen Netzwerken, und für die Quantifizierung der Unsicherheit von Modellvorhersagen unerlässlich. Denn nur durch eine enge Verknüpfung von mathematischer Modellierung und experimenteller Datengewinnung können komplexe Prozesssysteme in ihrer Funktionsweise quantitativ beschrieben werden. Auf dieser Basis kann es dann gelingen, rationale Entscheidungen über für das beste Systemdesign zu treffen und praktisch umsetzbare Lösungen zu finden.

Hinausgehend über die Lösungsfindung im Raum der chemisch-physikalischen Mechanismen wäre es langfristig sehr gewinnbringend, einige der Funktionsprinzipien von biologischen Systemen nachzuahmen, um vollkommen neue Wege für die Gestaltung von technischen Prozessen einzuschlagen. Natürliche lebende Systeme zeichnen sich durch einzigartige Eigenschaften aus, die in der Welt der technischen Systeme bisher nicht beobachtet werden, z. B. die Fähigkeit von Zellen zur Selbstreplikation, die Selbstanpassung lebender zellulärer Gemeinschaften an Störungen der Umweltbedingungen oder die hohe Spezifität vieler Enzyme, die als Katalysatoren in Stoffwechselreaktionsnetzen wirken. Unsere Vision ist es daher, den Werkzeugkasten der Prozesstechnik um biologische Funktionsmodule zu erweitern. Für diesen Zweck müssen zukünftig Methoden der Systemtechnik eng mit Konzepten und Ansätzen der Synthetischen Biologie verknüpft werden.

Mission

Die oben skizzierte Vision bildet den Rahmen für die langfristige Forschungsstrategie der PSE-Gruppe, welche auf drei Eckpfeilern beruht:

- Entwicklung einer verallgemeinerten Multiskalen-Methodik, der Elementary Process Functions (EPF) Methodik [1-4], die systematisch alle verfügbaren Entscheidungsvariablen auf den verschiedenen hierarchischen Ebenen eines Produktionssystems bei der Prozessgestaltung berücksichtigt. In jüngerer Zeit haben wir die EPF-Methodik zum FluxMax-Ansatz weiterentwickelt [5, 6] und die molekulare Ebene zur optimalen Auswahl und Gestaltung von prozessrelevanten Hilfsstoffen, wie z. B. Lösungsmitteln und Adsorbentien, in das Prozessdesign integriert [7-11].

- Computergestütztes Design nachhaltiger Produktionssysteme für die Herstellung ausgewählter, technisch relevanter Produkte (z. B. Chlor [12], Aldehyde [13]), für die chemische Umwandlung und Speicherung erneuerbarer Energien (z. B. Synthesegas [14], Methan [15, 16], Methanol [6]) sowie für die moderne Biotechnologie (Bioraffinerie auf Mikroalgenbasis [17, 18], Synthetische Zellen [19-21]). Wir konzentrieren uns dabei auf innovative Prozesse, die mit erneuerbaren Rohstoffen (Biomasse, Wasser, Luft, Rezyklate) betrieben werden, mit Energie aus erneuerbaren Quellen (Sonne, Wind) versorgt werden, umweltfreundliche Materialien und Hilfsstoffe einsetzen und sich durch hohe Flexibilität, hohe Sicherheitsstandards und hohe wirtschaftliche Attraktivität auszeichnen.

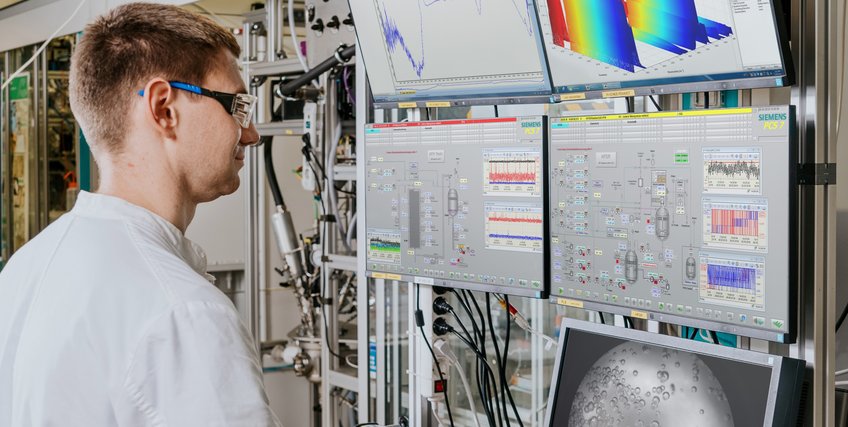

- Experimentelle Bewertung neuer Prozesskonzepte (die mit den oben genannten theoretischen und rechnergestützten Methoden abgeleitet wurden) unter Einsatz fortgeschrittener inline/online/offline-Analytik, automatisierter Miniplants und maßgeschneiderter mikrofluidischer Bauteile. In den letzten Jahren hat unsere Gruppe mehrere komplexe Miniplants aufgebaut und betrieben (z. B. zur Hydroformylierung von langkettigen Alkenen [22] und zur CO2-Methanisierung [23]) und ein neuartiges mikrofluidisches Chipdesign für die kontinuierliche Herstellung von künstlichen Zellen entwickelt [24, 25].

Ausgewählte Publikationen der PSE-Gruppe

[1] Freund, H., & K. Sundmacher (2008). Towards a methodology for the systematic analysis and design of efficient chemical processes – Part 1: From unit operations to elementary process functions. Chemical Engineering and Processing: Process Intensification 47, 2051-2060.

[2] Freund, H., & K. Sundmacher (2011). Process intensification: 1. Fundamentals and molecular level, 2. Phase level, 3. Process unit level, 4. Plant level, in: Ullmann´s Encyclopedia of Industrial Chemistry, Wiley-VCH, Weinheim.

[3] Peschel, A., Freund, H., & K. Sundmacher (2010). Methodology for the Design of Optimal Chemical Reactors Based on the Concept of Elementary Process Functions. Ind. Eng. Chem. Res., 49 (21), 10535-10548.

[4] Kaiser, N. M., Flassig, R.J., & K. Sundmacher (2018). Reactor-network synthesis via flux profile analysis. Chemical Engineering Journal, 335, 1018-1030.

[5] Liesche, G., Schack, D., & K. Sundmacher (2019). The FluxMax Approach for Simultaneous Process Synthesis and Heat Integration: Production of Hydrogen Cyanide. A.I.Ch.E. Journal, 65 (7), e16554.

[6] Schack, D., Liesche, G., & K. Sundmacher (2020). The FluxMax approach: Simultaneous flux optimization and heat integration by discretization of thermodynamic state space illustrated on methanol synthesis process. Chemical Engineering Science, 215: 115382.

[7] Song, Z., Zhang, C., Qi , Z., Zhou, T., & Sundmacher, K. (2018). Computer-aided design of ionic liquids as solvents for extractive desulfurization. A.I.Ch.E. Journal, 64 (3), 1013–1025.

[8] Zhou, T., Song, Z., & Sundmacher, K. (2019). Big Data Creates New Opportunities for Materials Research: A Review on Methods and Applications of Machine Learning for Materials Design. Engineering, 5 (6), 1017–1026.

[9] Zhou, T., McBride, K., Linke, S., Song, Z., & Sundmacher, K. (2020). Computer-aided solvent selection and design for efficient chemical processes. Current Opinion in Chemical Engineering, 27, 35-44.

[10] Zhang, X., Ding, X., Song, Z., Zhou, T., & Sundmacher, K. (2021). Integrated ionic liquid and rate-based absorption process design for gas separation: global optimization using hybrid models. A.I.Ch.E. Journal, 67 (10), e17340.

[11] Zhang, X., Zhou, T., & Sundmacher, K. (2021). Integrated metal–organic framework and pressure/vacuum swing adsorption process design: Descriptor optimization. A.I.Ch.E. Journal, e17524; doi.org/10.1002/aic.17524.

[12] Bechtel, S., Vidaković-Koch, T., & K. Sundmacher (2018). Novel process for the exergetically efficient recycling of chlorine by gas phase electrolysis of hydrogen chloride. Chemical Engineering Journal, 346, 535–548.

[13] Rätze, K., Jokiel, M., Kaiser, N. M., & K. Sundmacher (2019). Cyclic Operation of a Semi-Batch Reactor for the Hydroformylation of Long-Chain Olefins and Integration in a Continuous Production Process. Chemical Engineering Journal, 377, 120453.

[14] Maggi, A., Wenzel, M., & K. Sundmacher (2020). Mixed-Integer Linear Programming (MILP) Approach for the Synthesis of Efficient Power-to-Syngas Processes. Frontiers in Energy Research, 8, 161.

[15] Zimmermann, R. T., Bremer, J., & K. Sundmacher (2020). Optimal catalyst particle design for flexible fixed-bed CO2 methanation reactors. Chemical Engineering Journal, 387, 123704.

[16] Zimmermann, R. T., Bremer, J., & K. Sundmacher (2022). Load-flexible fixed-bed reactors by multi-period design optimization. Chemical Engineering Journal, 428, 130771.

[17] Fachet, M., Hoeffner, K., Barton, P. I. & K. Sundmacher (2016). Dynamic flux balance modeling to increase the production of high-value compounds in green microalgae. Biotechnology for Biofuels, 9, 165.

[18] König-Mattern, L., Linke, S., Rikho-Struckmann, L. & K. Sundmacher (2021). Computer-aided solvent screening for the fractionation of wet microalgae biomass. Green Chemistry, in press, doi.org/10.1039/D1GC03471E.

[19] Rollié, S., Mangold, M., & K. Sundmacher (2012). Designing biological systems: systems engineering meets synthetic biology. Chemical Engineering Science, 69, 1-29.

[20] Schwille, P., Spatz, J. P., Landfester, K., Bodenschatz, E., Herminghaus, S., Sourjik, V., Erb, T., Bastiaens, P., Lipowsky, R., Hyman, A. A., Dabrock, P., Baret, J.-C., Vidaković-Koch, T., Bieling, P., Dimova, R., Mutschler, H., Robinson, T., Tang, T.-Y. D., Wegner, S., & K. Sundmacher (2018). MaxSynBio: Avenues towards creating cells from the bottom up. Angewandte Chemie International Edition, 57 (41), 13382–13392.

[21] Ivanov, I., Lopez-Castellanos, S., Balasbas, S., Otrin, L., Marusic, N., Vidaković-Koch, T., & K. Sundmacher (2021). Bottom-Up Synthesis of Artificial Cells: Recent Highlights and Future Challenges. Annual Reviews in Chemical and Biomolecular Engineering, 12, 287-308.

[22] Jokiel, M., Kaiser, N. M., Kováts, P., Mansour, M., Zähringer, K., Nigam, K. D. P., & K. Sundmacher (2019). Helically coiled segmented flow tubular reactor for the hydroformylation of long-chain olefins in a thermomorphic multiphase system. Chemical Engineering Journal, 377: 120060.

[23] Bremer, J. (2020). Advanced Operating Strategies for Non-Isothermal Fixed-Bed Reactors, Exemplified for CO2 Methanation. PhD Thesis, Magdeburg, Otto-von-Guericke-Universität.

[24] Weiss, M., Frohnmayer, J. P., Benk, L. T., Haller, B., Janiesch, J.-W., Heitkamp, T., Börsch, M., Lira, R. B., Dimova, R., Lipowsky, R., Bodenschatz, E., Baret, J.-C., Vidaković-Koch, T., Sundmacher, K., Platzman, I., & J. P. Spatz (2018). Sequential bottom-up assembly of mechanically stabilized synthetic cells by microfluidics. Nature Materials, 17, 89–96.

[25] Krafft, D., Lopez-Castellanos, S., Dimova, R., Ivanov, I., & K. Sundmacher (2019). Compartments for Synthetic Cells: Osmotically Assisted Separation of Oil from Double Emulsions in Microfluidic Chip. ChemBioChem: A European Journal of Chemical Biology, 20 (20), 2604–2608.