Chemie im Kreislauf

Auch die chemische Industrie muss sich von fossilen Rohstoffen verabschieden, um den Ausstoß von Treibhausgasen, aber auch Abfall zu vermeiden. Eine Kreislaufwirtschaft in der Chemieproduktion könnte das möglich machen.

Auch die chemische Industrie muss sich in den kommenden Jahren und Jahrzehnten von fossilen Rohstoffen verabschieden – um den Ausstoß von Treibhausgasen, aber auch Abfall zu vermeiden. Am Magdeburger Max-Planck-Institut für Dynamik komplexer technischer Systeme unterstützen Wissenschaftlerinnen und Wissenschaftler diese Transformation mit zahlreichen Projekten.

Text: Karl Hübner

Auf den Punkt gebracht

- Die chemische Industrie muss für die Produktion etwa von Kunst-, Kleb- und Farbstoffen künftig Abfälle wie Plastikmüll, nachwachsende Rohstoffe und CO2 nutzen statt vor allem Erdöl.

- Forschende des Max-Planck-Instituts für Dynamik komplexer technischer Systeme suchen mithilfe computergestützter Methoden, insbesondere künstlicher Intelligenz, Lösungsmittel, die gezielt Polyamide aus gemischten Kunststffabfällen oder Lignin aus pflanzlichen Abfällen herauslösen.

- Digitale Zwillinge erleichtern die Steuerung anspruchsvoller Prozesse wie etwa das Temperaturmanagement bei der Reaktion von CO2 und schwankend verfügbarem grünen Wasserstoff zu Methan.

Wir sind dem Klimawandel nicht ausgeliefert. Auch Kai Sundmacher hofft, dass der Anstieg der CO2-Konzentration in der Atmosphäre eines Tages gestoppt, ja vielleicht sogar rückgängig gemacht wird. Wie das gelingen kann? Indem wir ohne fossile Rohstoffe auskommen. Doch diese Defossilisierung ist keineswegs gleichbedeutend mit einer Dekarbonisierung, also einer Abkehr von kohlenstoffbasierten Produkten wie etwa Kunststoffen und Farben. Oder Treibstoffen, die auch künftig zumindest noch im Flug- und Schiffsverkehr gebraucht werden. All diese chemischen Erzeugnisse enthalten Kohlenstoff, der im Kreislauf gehalten werden soll. Bis dahin sei es noch ein weiter Weg, so Sundmacher. Die Forschungsgruppe des Verfahrenstechnikers arbeitet aber in diversen Projekten daran mit, diesem Ziel näherzukommen.

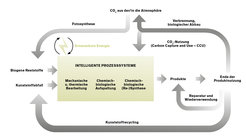

Kai Sundmacher ist Direktor der Abteilung Prozesstechnik am Magdeburger Max-Planck-Institut für Dynamik komplexer technischer Systeme. Wenn er seine Vision vorstellt, zeigt er gerne ein Diagramm, das die verschiedenen Wege des Kohlenstoffs innerhalb des künftigen Kreislaufs veranschaulicht. Kernstück ist ein Block mit der Überschrift „Intelligente Prozesssysteme“. Diese Systeme sollen es sein, mit denen wir in Zukunft alle unsere Produkte herstellen. Ganz wichtig: Die Ausgangsstoffe sind dabei nicht mehr fossiler Natur, stammen also nicht aus Kohle, Erdöl oder Erdgas. Stattdessen kommen Kunststoffabfälle und nachwachsende (biogene) Reststoffe zum Einsatz. Auch Kohlendioxid wird in die Wiederverwertung einbezogen. Statt als Treibhausgas die Erderwärmung weiter anzutreiben, soll es aus Abgasen abgeschieden oder der Luft entzogen und in chemische Reaktoren eingespeist werden. Vieles davon ist völlig neu für die chemische Industrie.

Ein Pfad ist in Sundmachers Fließbild besonders breit – und der heißt „Kunststoffrecycling“. Nicht umsonst: Alljährlich werden weltweit über 400 Millionen Tonnen Plastik neu produziert, gut 90 Prozent davon aus fossilen Rohstoffen, und vieles davon, etwa Verpackungen, wird recht bald wieder zu Abfall. 14 Prozent der Produktion entfallen auf Europa und knapp drei Prozent, nämlich gut elf Millionen Tonnen, auf Deutschland. Rund sechs Millionen Tonnen Kunststoff landen in Deutschland jährlich im Abfall. Der größte Teil wird energetisch verwertet, also unter Wärmegewinnung verbrannt. Ein echtes chemisches Recycling, bei dem die Polymere wieder zu Polymeren werden, gibt es bisher kaum. 2023 lag dieser Anteil bei gerade einmal 0,2 Prozent.

Eine Schwierigkeit besteht trotz Mülltrennung immer noch darin, Kunststoffe möglichst sortenrein aus Abfällen zu gewinnen. Zwar gibt es Ansätze, Kunststoffgemische so zu zerlegen, dass sie wieder als Rohstoff für neue Polymere dienen können, etwa die Pyrolyse, bei der Polymere unter Luftabschluss erhitzt und in kürzere molekulare Bruchstücke zerlegt werden. Aber in den Augen von Kai Sundmacher ist das eher eine Holzhammermethode, die in der Regel zu komplexen Produktgemischen führt, deren Auftrennung energetisch aufwendig ist.

Künstliche Intelligenz und Labortests

Ihm und seiner Gruppe schwebt eher eine Art Skalpell vor. „Wir arbeiten daran, aus Mischungen gezielt einen einzelnen Kunststoff herauszulösen“, erklärt Ruben Goldhahn, Wissenschaftler am Magdeburger Institut. Im Rahmen seiner Doktorarbeit konzentriert er sich dabei vor allem auf die Gruppe der Polyamide, bei Verbrauchern etwa durch die Marken Nylon und Perlon bekannt. In Deutschland wurden 2023 rund 600 000 Tonnen Polyamid produziert und zu Geweben, Schläuchen, Schnüren oder Seilen verarbeitet. „Die Synthese von Polyamiden aus Erdölrohstoffen ist sehr energieintensiv und erzeugt viel Abfall“, so Goldhahn. Daher sei es besonders lohnenswert, wenn für diese Kunststoffklasse ein Kreislaufsystem zustande käme.

Ein exemplarischer Abfallstrom, in dem Polyamide mit diversen anderen Polymeren vermengt sind, stammt aus der Altautoverwertung. Die Polyamide darin stammen zum Beispiel aus Kraftstoffleitungen oder hitzebeständigen Abdeckungen im Motorraum. Aber wie findet man ein Lösungsmittel, das Polyamide löst, andere Polymere in dem Gemisch aber nicht? Natürlich kann man das im Labor in endlosen Versuchsreihen experimentell untersuchen. Doch dem systemischen Forschungskonzept des Magdeburger Instituts entsprechend, suchen die Wissenschaftlerinnen und Wissenschaftler dort mithilfe computergestützter Methoden nach Lösungen. Im Labor testen sie dann deren Ergebnisse. Das ist zielgerichteter und spart Zeit und Geld für aufwendige Laborexperimente.

Doch Computer brauchen Daten, um Ergebnisse liefern zu können. Zum Glück gibt es Datenbanken mit Kennzahlen, die Aussagen über Löslichkeiten vieler Stoffe erlauben – und künstliche Intelligenz: Die Forschenden trainieren künstliche neuronale Netze mit den vorhandenen Daten und leiten so das Verhalten in anderen Lösungsmitteln ab.

Doch so einfach, wie es klingt, ist es in der Praxis nicht. Zum einen ist bei Polymeren mit ihrer oft unbekannten Mischung verschiedener molekularer Kettenlängen nicht immer klar, worin sie sich lösen. Zum anderen ist gerade für Polyamide noch nicht viel Vorwissen in den Datenbanken enthalten. Ruben Goldhahn muss daher doch immer mal wieder den Laborkittel überziehen, die Schutzbrille anlegen und Löslichkeiten messen. Aus den Messwerten kann das Magdeburger Team dann auf die Kenngrößen schließen, die es für das Trainieren des neuronalen Netzes braucht. Eine Sache ist dabei noch ganz wichtig, aber leider nicht selbstverständlich: Sind Polyamide einmal gelöst, muss es auch möglich sein, sie wieder auszufällen, um sie dann in reiner Form in den Produktionsprozess einzuspeisen. An dieser Stelle kann ein zuvor vielversprechender Ansatz auch scheitern. So erging es dem Magdeburger Team: Die Forschenden hatten schon einmal ein gut funktionierendes Lösungsmittel. Doch dieses bestand aus drei Komponenten. Und weil die anschließende Abtrennung sowie die – für einen vollständigen Kreislauf nötige – Rückgewinnung der einzelnen Lösungsmittelbestandteile extrem aufwendig waren, schied der Kandidat dann doch aus. „Es reicht eben nicht, nur ein gutes Lösungsmittel zu finden. Wir müssen auch sicherstellen, dass dessen Verwendung nicht irgendwo im weiteren Prozess zu Problemen führt oder die Umwelt belastet.“ Abteilungsleiter Sundmacher spricht vom „integrierten Molekül- und Prozessdesign“ – gleichsam der „Philosophie“ seiner Gruppe. Dementsprechend wurde inzwischen ein neuer Kandidat für das Lösen von Polyamid gefunden, der ohne Abstriche funktioniert.

Lignin für Kleb- und Kunststoffe

Kunststoffabfälle sind nach Kai Sundmachers Vorstellungen nicht der einzige Rohstoff in der künftigen Kreislaufchemie. Ein weiterer Pfad in seinem Diagramm läuft über Reststoffe aus nachwachsenden Ressourcen. Dass dafür Reste zum Einsatz kommen, ist Kai Sundmacher wichtig. Er möchte vermeiden, dass eigens für die chemische Industrie weitere landwirtschaftliche Flächen reserviert werden müssen, die dem Anbau von Nahrungsmitteln verloren gehen. Reststoffe, das sind für ihn beispielsweise Stroh oder sonstige Überbleibsel aus der Nahrungsmittelproduktion. Oder auch die großen Mengen an Lignin, die bei der Verarbeitung von Holz zu Zellstoff übrig bleiben und bisher kaum stofflich verwertet, sondern häufig verbrannt werden.

Dabei wäre Lignin, das in praktisch allen Bäumen, Sträuchern oder Gräsern enthalten ist, ein wunderbarer Rohstoff für die chemische Industrie. Das Makromolekül gilt als größte erneuerbare Quelle für sogenannte aromatische Verbindungen, die entweder selbst als Produkte eine Rolle spielen oder der Synthese etwa von Kleb- oder Kunststoffen dienen. Bisher stammen diese Stoffe fast ausschließlich aus der Petrochemie. Dass das nachwachsende Lignin nicht längst schon dafür genutzt wird, hat mit technischen Hürden zu tun. So führt das in der Zellstoffgewinnung am meisten angewandte Verfahren, der „Kraft-Prozess“, zu einer chemischen Veränderung des Lignins, die dessen weitere Verarbeitung erschwert.

Lösungsmittel aus chemischer Evolution

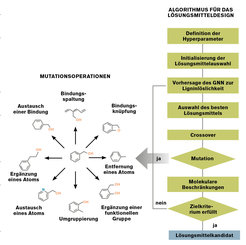

Hier setzt man in der Abteilung von Kai Sundmacher an. „Wir arbeiten an einem Prozess, Lignin schon vor der Zellstoffproduktion aus der Biomasse herauszulösen und von den anderen Holzbestandteilen, Zellulose und Hemizellulose, abzutrennen“, erklärt Liisa Rihko-Struckmann, die in Sundmachers Abteilung das Team „Life Cycle Assessment“ leitet. Rein formal ist das eine ähnliche Aufgabe wie die, Polyamide aus einem Kunststoffgemisch herauszulösen. Und so war auch die Herangehensweise ähnlich. Das Team trainierte zunächst ein künstliches neuronales Netz mit Daten zur Löslichkeit von Lignin in über 3300 verschiedenen Lösungsmitteln. Auf dieser Basis ermittelte die Gruppe am Computer das theoretische Lösungsverhalten weiterer Substanzen. Um hierbei nicht wahllos Stoffe zu testen, kombinierten die Magdeburger das neuronale Netz noch mit einer Art evolutionärem Optimierungstool namens PSEvolve.

„Wir starten dabei mit einer bestimmten Substanz und lassen diese dann von dem Tool von Generation zu Generation automatisch verändern, etwa indem schrittweise Bindungen entfernt oder ergänzt werden, chemische Gruppen eingebaut werden und vieles mehr“, erklärt Rihko-Struckmann. Nach jeder Veränderung sagt das neuronale Netz vorher, wie gut die resultierende Substanz Lignin wohl lösen wird. Nimmt diese Fähigkeit gegenüber dem vorherigen Molekül zu, wird die nächste strukturelle Veränderung vorgenommen – bis man sich einem möglichst perfekten Lösungsmittel für Lignin annähert.

Dieses muss freilich noch weitere Kriterien erfüllen. So muss es sich chemisch mit weiteren Zusätzen vertragen, die das Lignin vor chemischen Veränderungen schützen, wie sie etwa im Kraft-Prozess auftreten. „Und natürlich muss so ein Lösungsmittel später ohne negative Umwelteffekte herstellbar und ungiftig sein“, stellt Sundmacher klar. Bisher konnten Chemiker Lignin bereits mithilfe von Dioxan sehr gut aus Biomasse herauslösen – einem allerdings als „wahrscheinlich krebserregend“ eingestuften Lösungsmittel. Zusammen mit einer Forschungsgruppe in Lausanne haben die Magdeburger mit ihrer Herangehensweise inzwischen vielversprechende Alternativen zu Dioxan gefunden. So haben ihre Berechnungen mit dem neuronalen Netz und PSEvolve einige stickstoffhaltige Verbindungen hervorgebracht, die Lignin gut lösen. Nun geht es darum, die theoretisch entwickelten Kandidaten im industriellen Umfeld zu testen. Dafür wollen die Wissenschaftler auch mit Firmen in Sachsen-Anhalt zusammenarbeiten, in deren Prozessen große Mengen Lignin als Reststoff anfallen, die bisher nur verheizt oder als Reifenfüllstoff genutzt werden.

CO2 als Rohstoff

Zurück zum Kreislauf-Fließbild. Darin gibt es noch einen dritten Input-Pfad für die intelligenten Prozesse: CO2. Um als Rohstoff für Synthesen zu dienen, muss es entweder aus der Luft oder aus Abgasen abgeschieden werden. Viele Gruppen weltweit forschen an geeigneten Prozessen für die CO2-Verwertung (siehe MaxPlanckForschung 03/2021 und 04/2022), darunter auch die Abteilung von Kai Sundmacher. Aktuell im Fokus steht dabei die Erzeugung von Methan aus CO2 und grünem Wasserstoff, der durch die Wasserelektrolyse mit Strom aus erneuerbaren Quellen gewonnen wird. Entsprechende Anlagen könnten direkt bei Wind- oder Solarparks entstehen.

Wer von Kai Sundmacher wissen will, was genau sein Team dabei untersucht, den führt er gerne direkt ins Technikum seines Instituts. Dort bleibt er vor einer Abzugskapelle – einer Art gläsernem Schrank mit Luftdurchzug – stehen, in dem sich eine schlanke, senkrecht stehende, rund zwei Meter hohe Röhre befindet, die man angesichts vieler isolierenden Ummantelungen aber nur erahnen kann. „In diesen Reaktor werden von oben Wasserstoff und Kohlendioxid eingeleitet und an Katalysatorpellets zur Reaktion gebracht. Unten kommen dann Methan und Wasserdampf heraus.“ Wenn es freilich so einfach wäre, wie Sundmacher es beschreibt, dann müssten sich seine Leute nicht mit diesem Fall beschäftigen. So musste das Team zunächst ein spezielles Katalysatordesign entwickeln, das eine starke Überhitzung des Reaktors verhindert (siehe MaxPlanckForschung 3/2024).

Ein digitaler Zwilling fürs Temperaturmanagement

Überhaupt das Temperaturmanagement. Es darf nämlich auch nicht zu kalt werden. Damit der sogenannte Power-to-X-Prozess, der viel Wärme freisetzt, optimal läuft, muss der Reaktor in einem engen Temperaturbereich gehalten werden. Gar nicht so leicht bei einem Prozess, der oftmals Lastschwankungen ausgesetzt ist. Diese resultieren daraus, dass regenerativer Strom, egal ob aus Wind oder Sonne, nicht konstant zur Verfügung steht – und damit auch der daraus gewonnene grüne Wasserstoff nicht. Theoretisch kann man den Wasserstoff zwar zwischenspeichern und dann kontinuierlich einspeisen. „Aber diese Speicherung will man aus Kostengründen vermeiden“, erklärt Sundmacher.

Wie viele Reaktoren wird auch die Magdeburger Röhre von außen gekühlt. Über die Temperatur des Kühlmittels wird dabei die Temperatur in ihrem Inneren gesteuert. Doch weil sich dort die Verhältnisse – lastabhängig – permanent ändern, muss das Kühlmittel ständig anders vortemperiert werden. Die besondere Herausforderung dabei beschreibt Luisa Peterson, Doktorandin in Sundmachers Abteilung: „Das System reagiert nicht sofort auf sprunghafte Änderungen der Last. Die Temperatur des Kühlmittels wird verzögert angepasst.“ Das heißt: Wenn es zum Zeitpunkt x eine bestimmte Temperatur haben soll, muss der Thermostat schon ein paar Minuten vorher entsprechend einstellt werden.

Luisa Peterson arbeitet daher seit einigen Jahren daran, die Temperaturentwicklung im Reaktor vorauszuberechnen. Sie hat dazu einen digitalen Zwilling entwickelt – ein virtuelles Modell des Reaktors und des Geschehens darin, das mit der Anlage Daten austauscht, ihr aber immer etwas voraus ist. Um ihr Modell etwa für den Einsatz in einem Windpark mit dessen schwankenden Wasserstoffkonzentrationen zu trainieren, nutzt Luisa Peterson die lokalen Windvorhersagen. Damit lässt sich prognostizieren, zu welcher Zeit Windräder wie viel Strom für die Wasserelektrolyse liefern und wie viel Wasserstoff in den Methanisierungsreaktor strömt.

Wesentlich beteiligt an dieser Entwicklung sind auch Forschende aus der Abteilung Numerische Methoden in der System- und Regelungstheorie von Peter Benner. Vor allem Ion Victor Gosea unterstützte Luisa Peterson bei allen Fragen rund um die theoretischen Methoden, etwa solchen des maschinellen Lernens. Inzwischen ist der digitale Zwilling weit fortgeschritten. Peter Benner sieht in dem noch neuen Ansatz eines digitalen Zwillings eine Blaupause für andere Prozesse. „Dank datengesteuerter Methoden finden wir heute immer häufiger dynamische Modelle für solche Zwillinge und können damit technische Anlagen optimieren, überwachen und in Echtzeit regeln“, so der Mathematiker.

Kunststoffe – biogen und abbaubar

Egal ob Lösungsmittel für Kunststoffrecycling und Ligningewinnung oder die effiziente Umsetzung grünen Wasserstoffs mit Kohlendioxid – alle Beispiele zeigen, dass für die grüne Transformation der Chemie auch computergestützte Modellierung nötig ist. In vielen weiteren Projekten entwickeln die Mitarbeiterinnen und Mitarbeiter des Magdeburger Instituts solche Modelle. Eines aus der Gruppe von Achim Kienle zielt auf die optimale biotechnologische Produktion sogenannter Polyhydroxyalkanoate. Diese PHA gelten als besonders nachhaltige Kunststoffalternative, denn sie lassen sich nicht nur biobasiert herstellen. Sie sind im Gegensatz zu vielen anderen Kunststoffsorten auch biologisch abbaubar. Doch auch hier gilt es, etliche Fragen zu beantworten, ehe solche Prozesse praxistauglich laufen.

An Projekten wird es den Magdeburgern also auch künftig kaum mangeln. An Ideen auch nicht. Und sicher auch nicht am Nachwuchs. Einen potenziellen Teil davon trifft Sundmacher regelmäßig einen Steinwurf von seinem Institut entfernt – im Hörsaal an der Otto-von-Guericke-Universität, wo er den Lehrstuhl für Systemverfahrenstechnik innehat. Erst neulich hat er seinen Studierenden die Dimensionen in der chemischen Industrie verdeutlicht: Jedes Jahr sind rund 100 000 Kesselwaggons nötig, um die Produkte der Erdölraffinerie aus dem gut 100 Kilometer entfernten Leuna abzutransportieren. In ähnlichen Größenordnungen bewegen sich auch die Abfallmengen in der chemischen Industrie. Und dann macht Sundmacher auch sofort deutlich, wie er sich die Zukunft der Chemieproduktion vorstellt: Dass nämlich solche Abfälle als Wertstoffe zu begreifen sind – für eine chemische Kreislaufwirtschaft.

Glossar

Defossilisierung

meint die Abkehr von fossilen Rohstoffen wie Erdöl und Erdgas, bedeutet aber nicht Dekarbonisierung, also den Verzicht auf kohlenstoffbasierte Materialien. Dieser ist in der chemischen Industrie, anders als im Straßenverkehr oder der Stahlindustrie, nicht möglich.

Künstliches neuronales Netz

heißt eine Methode des maschinellen Lernens. Es ahmt die Arbeitsweise des Gehirns nach, indem es Daten in miteinander verknüpften und meist in Schichten organisierten künstlichen Neuronen verarbeitet.