Integrierter Material- und Prozessentwurf mit Künstlicher Intelligenz

Forschungsbericht (importiert) 2020 - Max-Planck-Institut für Dynamik komplexer technischer Systeme

Mittels modellgestützter Optimierung der Strukturen von Lösungsmitteln und Materialien können chemische Prozesse signifikant verbessert werden. Mit systematischen Screeningmethoden können toxische durch umweltfreundliche Hilfsstoffe ersetzt werden.

In den letzten Jahrzehnten wurden in der chemischen Prozesstechnik erhebliche Steigerungen der Produktivität durch optimierte Prozessgestaltung und durch Prozessintensivierung erzielt. Um zukünftig nicht nur die Effizienz, sondern auch die Nachhaltigkeit chemischer Produktionsverfahren deutlich zu verbessern, müssen Energiebedarf und CO2-Emissionen drastisch reduziert, fossile durch erneuerbare Rohstoffe ersetzt und Abfallstoffe möglichst gänzlich vermieden werden. Jedoch wird das Potenzial für Nachhaltigkeitssteigerungen begrenzt sein, wenn man sich bei der Neugestaltung chemischer Prozesse ausschließlich auf optimierte Betriebsbedingungen und neuartige Verschaltungsarten der Funktionseinheiten beschränkt.

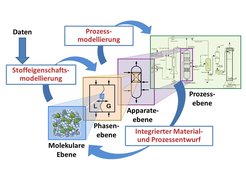

Vielmehr müssen die Strukturvariablen der eingesetzten Hilfsstoffe und Materialien (Lösungsmittel, Extraktionsmittel, Adsorptionsmittel, Wärmespeichermaterialien usw.) als zusätzliche Freiheitsgrade der Prozessgestaltung betrachtet werden. Aufgrund vielschichtiger wechselseitiger Abhängigkeiten zwischen den eingesetzten Hilfsstoffen und den Prozesszuständen sollte man den Material- und Prozessentwurf idealerweise in einem integrierten Gestaltungsansatz durchführen und dabei modellgestützte Methoden einsetzen. Aus diesem Integrationsansatz resultieren jedoch anspruchsvolle mathematische Optimierungsprobleme, bei denen mikroskopische Materialmodelle mit makroskopischen Prozessmodellen verknüpft sind. Eine vielversprechende Option zur Lösung dieser Aufgabenstellung ist die Verwendung eines hybriden Modellierungskonzepts (Abbildung 1).

Im Rahmen dieses Konzepts werden schnell auswertbare, auf experimentellen Daten basierende Modelle dazu verwendet, die prozessrelevanten thermodynamischen und kinetischen Eigenschaften der Hilfsstoffe und Materialien auf der Grundlage ihrer Strukturinformationen vorherzusagen. Diese Eigenschaften werden dann mit den mechanistischen Prozessmodellen (zum Beispiel Gleichgewichtsstufen) gekoppelt, um den integrierten Gesamtentwurf durchführen zu können. Dabei sind zuverlässige Daten für die Parametrisierung aller Teile des Gesamtmodells unerlässlich. In Fällen, in denen nur eine geringe Zahl von experimentellen Daten zu Verfügung steht, können computergenerierte Daten, zum Beispiel aus quantenchemischen oder molekulardynamischen Berechnungen, ergänzt werden. Sobald die Parametrisierung der Stoffeigenschafts- und Prozessmodelle abgeschlossen ist, lassen sich die besten Hilfsstoffe und gleichzeitig die optimalen Prozessbedingungen identifizieren. Dies gelingt, indem ein Optimierungsproblem mit dem Ziel gelöst wird, die technoökonomische Performance und/oder die Nachhaltigkeit des Prozesses unter Variation aller stofflichen und prozesstechnische Entscheidungsvariablen zu maximieren.

Handelt es sich bei den Hilfsstoffen um Fluide (beispielsweise konventionelle organische Lösungsmittel), die aus vergleichsweise einfachen Molekülstrukturen zusammengesetzt sind, so stehen auf Gruppenbeiträgen basierende Modelle für die Vorhersage der Stoffeigenschaften zur Verfügung. Auf Basis solcher Modelle wurden in den letzten Jahren signifikante Fortschritte bei der Entwicklung computergestützter Methoden für den integrierten Molekül-Prozess-Entwurf erreicht, zum Beispiel bei Flüssigphase-Reaktionen [1], Absorptions-Desorptions-Prozessen [2] und Flüssig-flüssig-Extraktionen [3]. Auf diese Weise ließ sich die Effizienz der Prozesse erheblich steigern.

Wenn die eingesetzten Hilfsstoffe komplexere Molekül- oder Mikrostrukturen besitzen, wie ionische Flüssigkeiten oder metallorganische Gerüstmaterialien, dann können komplizierte Beziehungen zwischen den Strukturen und den makroskopischen Eigenschaften bestehen. Diese sind mit einfachen Gruppenbeitragsmethoden nur unzureichend zu modellieren. Dank der Verfügbarkeit großer Datenbanken für die Eigenschaften bestimmter Materialklassen und moderner Werkzeuge der künstlichen Intelligenz lassen sich die Struktur-Eigenschafts-Beziehungen heute sehr effizient mit Methoden des maschinellen Lernens (ML) modellieren [4].

Unsere Forschungsgruppe hat diesen Ansatz jüngst erfolgreich auf erste Beispielprozesse angewandt, darunter auf einen auf ionischen Flüssigkeiten basierenden CO2-Absorptionsprozess, der deutlich weniger Energie als der industriell praktizierte Selexol-Prozess benötigt. Als zweites Beispiel wurde ein auf Phasenwechselmaterialien (Phase Change Material, PCM) basierender Prozess zur Speicherung von thermischer Energie mit ionischen Flüssigkeiten untersucht. Für ihn wurde eine um 30 % höhere Wärmespeicherleistung erzielt als bei einem etablierten PCM-Paraffinwachs.

Diese beiden Anwendungen verdeutlichen das große Potenzial des computergestützten integrierten Material- und Prozessentwurfs unter Einsatz von Methoden des maschinellen Lernens.

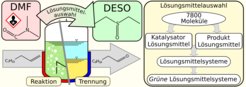

Um Kriterien der Umweltverträglichkeit (Environmental, Health, Safety, EHS) bei der Auswahl von Lösungsmitteln für chemische Produktionsprozesse angemessen zu berücksichtigen, haben sich neben den modellgestützten Optimierungsmethoden auch systematische Screening-Verfahren unter Nutzung großer Stoffdatenbanken bewährt. In diesem Zusammenhang haben wir jüngst ein automatisiertes Selektionsverfahren entwickelt, mit dem für das Beispiel der Hydroformylierung langkettiger Olefine die Substanz Diethylsulfoxid (DESO) als umweltverträglicher Ersatzstoff für das bisher verwendete, entwicklungstoxische Lösungsmittel n,n-Dimethylformamid (DMF) identifiziert werden konnte [5]. DESO ist nicht nur ein umweltfreundliches Lösungsmittel für die Hydroformylierung, sondern auch ein effizienter Hilfsstoff für die Rückgewinnung des bei der Reaktion eingesetzten Rhodium-Katalysators (Abbildung 2).

Literaturhinweise